Ford hat mit seinem preisgekrönten 3D-Druck-Werkzeug eine wegweisende Neuerung in der Getriebefertigung eingeführt. Die Ingenieure des Ford-Getriebewerks in Köln-Niehl haben in Zusammenarbeit mit dem Forschungsteam eine bemerkenswerte Innovation entwickelt, die den Ford Transit mit hochwertigen Synchronringen ausstattet und den Schaltkomfort spürbar verbessert.

Ford Transit: Innovatives Werkzeug erleichtert Gangwechsel für Fahrer

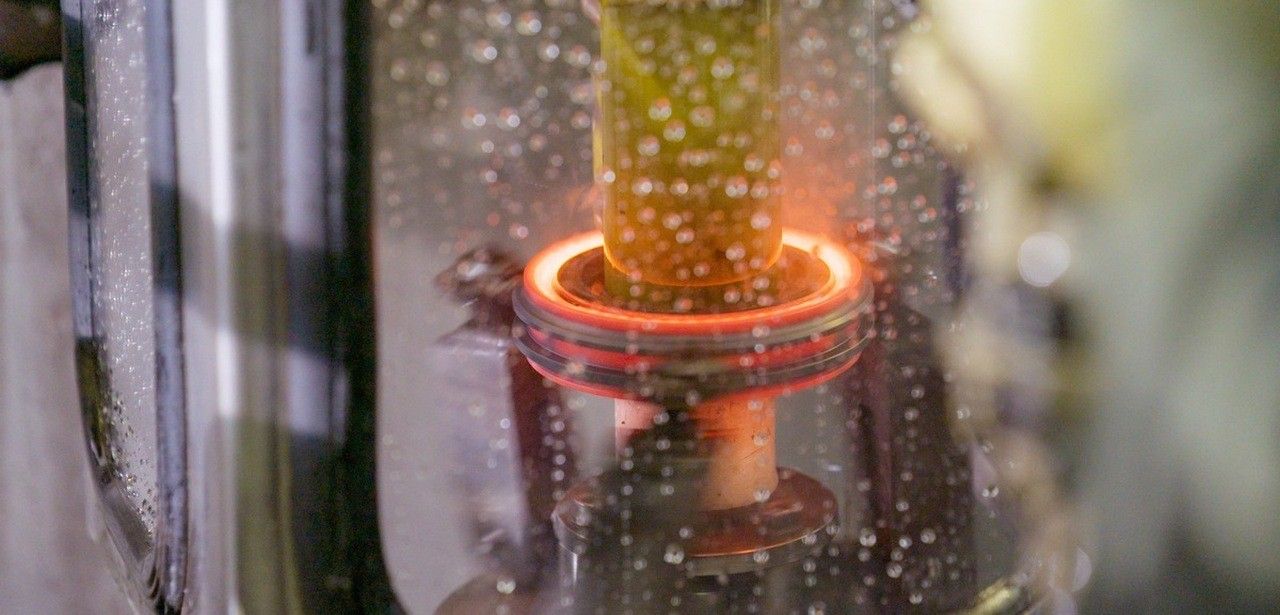

Um den Fahrern des Ford Transit bei ihren anspruchsvollen Aufgaben zu unterstützen, haben die Produktionsingenieure von Ford in Köln-Niehl ein einzigartiges Induktionswerkzeug entwickelt. Dieses Werkzeug ermöglicht es den Fahrern, bei jeder Tour viele Dutzend Male zu schalten, insbesondere im hektischen Auslieferungsverkehr. Es erleichtert die Arbeit der Fahrer und erhöht die Effizienz des Transports.

Die Verwendung des Werkzeugs aus Kupfer im 3D-Druckverfahren führt zu einer besseren Gesamtleistung und einer längeren Lebensdauer der Synchronringe im Getriebe des Ford Transit.

Ford hat die bemerkenswerte Innovation der Kölner Ingenieure mit dem renommierten Henry Ford Technology Award ausgezeichnet. Diese Auszeichnung würdigt die bedeutende Rolle, die diese Innovation bei der Weiterentwicklung der Fertigungstechnologie von Ford spielt. Die Transit-Kunden profitieren von einem spürbar präziseren Schaltkomfort, der das Fahrerlebnis noch angenehmer macht.

Das Ford-Team hat eine schwierige Aufgabe gelöst, indem es Kupfer für den 3D-Druck verwendet hat, was normalerweise nicht üblich ist. Die gefundene Lösung bietet unseren Kunden klare Vorteile, da sie den täglichen Gebrauch des Ford Transit verbessert und die Lebensdauer des Fahrzeugs verlängert.

Seit dem vergangenen Jahr setzt Ford Pro diese innovative Fertigungstechnologie erfolgreich für den Transit ein und plant, sie auch für die nächste Generation von Elektrofahrzeugen zu nutzen. Die Herstellung von Autoteilen und Werkzeugen im 3D-Druckverfahren ermöglicht eine effiziente Produktion und trägt zur Verringerung des Abfallaufkommens sowie zur Verbesserung der CO2-Bilanz bei. Der Strom für die Produktion wird regenerativ erzeugt, unter anderem durch Solaranlagen auf den Werkshallen.

Ford hat mit seiner innovativen Fertigungstechnologie einen bedeutenden Schritt nach vorn gemacht. Durch den Einsatz des 3D-Druckverfahrens werden Kupferteile präzise hergestellt, was zu einem deutlich robusteren Werkzeug und einem geringeren Verschleiß führt. Dies ermöglicht einen spürbar präziseren Schaltkomfort für die Kunden. Zudem trägt die Technologie zur Verbesserung der CO2-Bilanz des Herstellungsprozesses bei. Mit dieser Innovation setzt Ford neue Standards in der Automobilindustrie und unterstreicht sein Engagement für eine nachhaltige und fortschrittliche Technologie-Führerschaft.